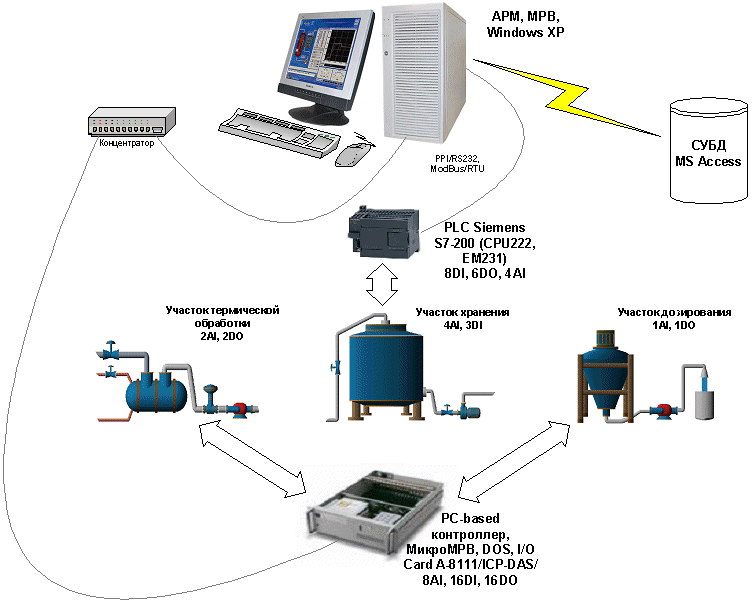

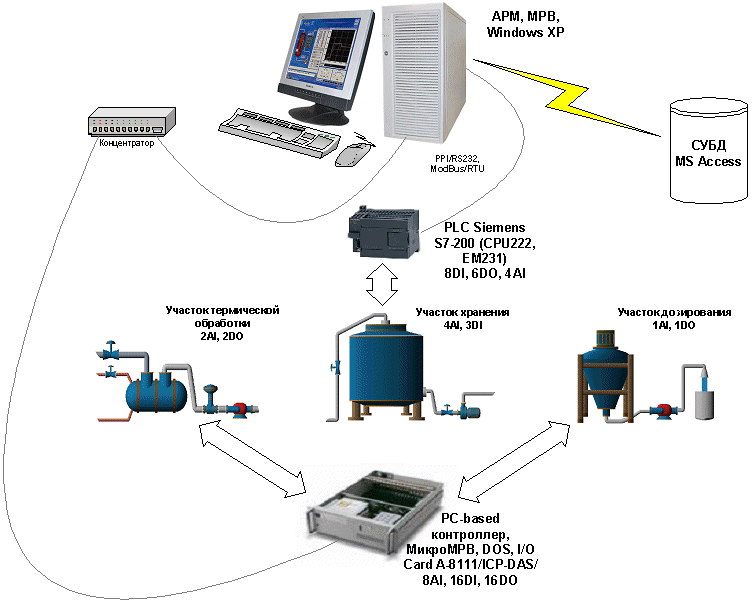

Рассматриваемый технологический процесс (ТП) ведется на трех участках: термической обработки, хранения и дозирования. Необходимо построить систему контроля и управления ТП с учетом имеющихся точек контроля, исполнительных механизмов и аппаратных средств автоматизации.

Участок термической обработки управляется PC-based контроллером (используются два входных аналоговых сигнала - 2AI и два дискретных выходных - 2DO). Технологическая задача – поддержание постоянной температуры в аппарате – технологической установке осуществляющей длительный нагрев исходного сырья (функция регулирования). Регулирование температуры производится путем изменения расхода поступающего в аппарат теплоносителя. Алгоритм управления – пропорционально-дифференциальный-дифференциальный (ПДД), способ управления исполнительным механизмом – широтно-импульсная модуляция (ШИМ). Аналоговые сигналы от датчиков технологических параметров через нормирующие преобразователи поступают в PC-based контроллер, где обрабатываются 12-ти разрядным аналого-цифровым преобразователем (АЦП) и имеют представление в кодах (0 – 4095). Примем, что для измеряемой датчиком температуры коды соответствуют диапазону (0 – 100) С", а для расхода теплоносителя – (0 – 10) м3/час. АРМ контролирует подключенные к PC-based контроллеру технологические параметры (функция мониторинга) и задает настройки регулятора (функция управления).

Участок хранения обслуживается контроллером с традиционной архитектурой - PLC (используются три дискретных входных сигнала - 3DI и четыре аналоговых входных - 4AI) . АРМ выполняет только функцию мониторинга. PLC контроллер SIEMENS S7-200 содержит в своем составе центральный процессор CPU222 (8DI, 6DO) и модуль EM231 (4AI). С помощью программного пакета STEP7 разработана программа управления поддержанием уровня в хранилище и организована связь с АРМ с использованием имеющегося "на борту" процессорного блока свободно конфигурируемого коммуникационного интерфейса PPI по стандартному протоколу обмена Modbus RTU. В байтовой ячейке контроллера с адресом 0х0 в младших битах содержатся данные о сигналах состояния входной двери в хранилище (0 – закрыта, 1 – открыта), вентиляции (0 – не работает, 1 – работает) и пожарной сигнализации (0 – задымления нет, 1 – задымление). В двухбайтовых ячейках с адресами 0х1, 0х3, 0х5 и 0х7 содержатся данные, характеризующие такие параметры, как уровень заполнения, температура в хранилище, давление и влажность воздуха. АЦП в ЕМ231 12-ти разрядный, представление в кодах (0 – 4095) и соответственно контролируемые величины имеют диапазоны (0 – 5) м, (0 – 100) С", (0 – 5) атм. и (0 – 100) % соответственно. Настройки коммуникационного последовательного порта PPI CPU222 - 19200,n,8,1.

Участок дозирования контролируется и управляется PC-based контроллером (используется один аналоговый входной сигнал - 1AI и один выходной дискретный - 1 DO). По заданию, передаваемому с АРМ, производится отпуск готового продукта, контроль отпуска ведется по показаниям расходомера (коды (0 – 4095), соответствующий им расход (0 – 100 л/мин)), в качестве управляемого оборудования выступает дозирующий насос (включение – подача от контроллера логической "1" на модуль гальванической развязки, имеющий в качестве нагрузки пускатель насоса, отключение – логический "0").

PC-based контроллер подключен к АРМ по сети через концентратор, используемый сетевой протокол – TCP/IP. В качестве контроллера выступает обычный РС-совместимый компьютер с установленной в системную шину ISA платой ввода/вывода А-8111 с 8AI, 16DI и 16DO /ICP DAS/, работающий под управлением ОС MS DOS.

Во время работы системы необходимо записывать в таблицу СУБД MS ACCESS данные по параметрам хранения (уровень, температура, давление и влажность) с меткой времени каждые пять минут.

Для документирования параметров технологического процесса по участкам термообработки и хранения должен быть подготовлен бланк – почасовая сводка по текущим и накапливаемым в архиве значениям.

В системе необходимо предусмотреть возможность работы двух пользователей – разработчика и оператора. Оператор в отличие от разработчика не должен иметь возможности вносить какие-либо изменения в структуру системы.